Aerei di linea senza piloti: sembra questo il futuro dell’aeronautica civile che potrebbe concretizzarsi, secondo gli ambiziosi progetti di alcune realtà del settore aereo, entro il 2030. Come non provare un brivido al pensiero di volare su un aeroplano senza nessun essere umano in cabina? In attesa di sapere se davvero i velivoli del futuro saranno completamente sotto il controllo della tecnologia, oggi è importante che la cloche venga affidata a piloti competenti e professionali, formati atttraverso frequenti corsi di aggiornamento. È questa la missione di FlightSafety International, società americana specializzata nella progettazione e realizzazione di sistemi completi di simulazione di volo per la preparazione di piloti e tecnici addetti ai velivoli. L’azienda dipone 40 Learning Centers distribuiti in tutto il mondo dove, grazie all’impegno di più di 1800 istruttori, è in grado di garantire oltre 3000 corsi di formazione ogni anno, con training specifici per ben 135 differenti tipologie di aeromobili.

FlightSafety International tiene oltre 1 milione di corsi di formazione per piloti ogni anno

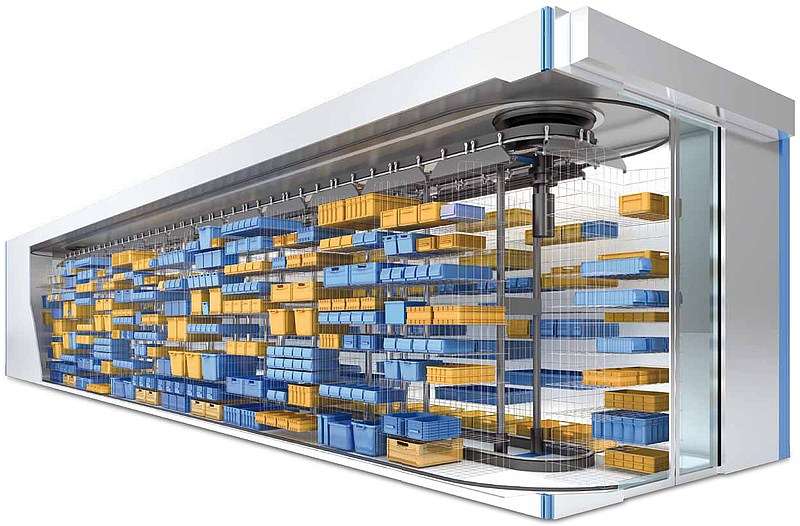

Presso lo stabilimento di Broken Arrow, in Oklahoma, FlightSafety International è in grado di produrre fino a 19 simulatori di volo contemporaneamente: per continuare a fare ciò al meglio aveva però necessità di ottimizzare l’intera supply chain a monte e a valle del processo produttivo. In particolare l’azienda americana era alla ricerca di una soluzione che garantisse rapida disponibilità dei materiali, precisione e flessibilità, consentendo anche il prelievo per la preparazione di kit di componenti.

Così l'automazione razionalizza gli spazi (-85%!) e valorizza le risorse umane

Per conseguire questi obiettivi FlightSafetely International ha installato 4 magazzini verticali Shuttle XP Vertical Lift Modules (VLMs) di Kardex Remstar per lo stoccaggio della componentistica. Questa soluzione ha permesso un saving degli spazi dell’85% rispetto al layout precedente e un notevole incremento dell’accuratezza nella gestione delle scorte con un inventario puntuale in tempo reale, grazie all’integrazione dell’automazione con il sistema WMS.

In più, implementazione di un sistema pick to light che guida l’operatività degli addetti ha consentito di aumentare precisione e produttività nelle postazioni di lavoro ricavate in quest’area, postazioni ergonomiche che ottimizzano l’interfaccia uomo-macchina. L’aver completamente ridisegnato le operations del magazine componenti ha consentito anche una riorganizzazione delle risorse umane: oggi sono attivi 2 soli operatori dove prima ne erano necessari, personale che si è potuto ricollocare in alter aree dell’azienda in attività a maggior valore aggiunto. Così la formazione, come l’innovazione, non si fermano mai.